2022-07-07

通过总结某汽车主机厂在涂装车间建设、运营过程中预防涂膜缩孔的经验,提出分要素、分阶段、分重点的系统管理方法,通过事前管理措施,降低缩孔问题产生的风险,消除产生缩孔的潜在隐患,从而达到预防缩孔产生的最佳效果,为新涂装车间缩孔事前管理提供借鉴。

缩孔一直是涂膜弊病中非常让人头疼的缺陷,不仅因为它的返工成本,更因为要找到其产生的来源非常复杂。解决问题往往需要系统的分析和长时间的摸索,这对正常生产,尤其是批量生产,造成了非常不利的影响。这时,“事前管理”成为缩孔管理的关键。工作做在前面,总比遇事时手忙脚乱好。然而,在实际生产过程中,即使我们采取了一些措施,比如员工洗手,使用除油滤芯、滤袋,提高白车身的洁净度等,在面对原因纷繁复杂的缩孔时,还是显得捉襟见肘,难以找到头绪。

本文总结归纳了某汽车主机厂涂装车间在新车间缩孔事前管理方面的经验,在缩孔事前管理方面,提供了一些系统方法,希望能给涂装人一出参考,从而更好地提高汽车车身质量,降低质量成本。

1、危害

缩孔的返工成本较高,在涂装车间,需要将缩孔部位的涂膜完全打磨平整,才能进行后续修补工作。尤其是出现在底材上的缩孔,不仅需要大量的时间进行打磨,而且透底的缩孔及周边涂膜的磨损,也给车身防腐造成较大的风险。加之寻找缩孔产生原因的时间较长,对生产节拍、车身质量、制造成本都造成极为不利的影响。

2、现象

缩孔是涂膜表面产生凹陷的现象,凹陷的大小、深浅均与造成缩孔的原因相关。部分缩孔中央还有颗粒状的核心,也就是污染源。很多时候,大家对缩孔和针孔形状难以分辨。单就现象而言,针孔的形状类似于针扎后涂膜表面留下的洞眼,直径非常小,孔洞边沿通常是直角,与周边涂膜没有平滑的过渡。而对于缩孔,由于产生原因与表面张力有关,孔洞边沿通常具有圆弧状的平滑过渡,即使是一些非常细小的缩孔,在显微镜下同样具备这样的特征。当然,还有另外一种情况,就是针孔出现在中间层的涂膜,表层涂膜会受到针孔的影响表现出缩孔的形状,这时对于缩孔与针孔的形状辨别已经不是那么重要了,关键是问题产生的原因,只有找到问题的根源,才能确定问题的性质、类别。

3、原因

关于缩孔的的影响因素有很多:防锈油、拉延油、有机硅类材料、汗水等,分门别类,难以归纳。但其实真相的要点只有一个,那就是表面张力。只有涂膜中含有与涂料表面张力相异的物质,涂膜才会产生缩孔。至于是什么物质会造成缩孔,这其实与涂料本身的表面张力有关(抗缩孔助剂同样是改善涂料的表面张力,提高流平性能)。

对于溶剂型涂料来说,一滴纯水就能在涂膜表面形成缩孔,而对于水性涂料来说,纯水本身就涂料的溶剂,自然就不会产生同样的问题。因此,根据涂料的性能与类型,同时考虑环境运用的材料、工艺对涂膜的影响,才能最终确认造成缩孔的根本原因。

根据以往经验与实际摸索,笔者带领的缩孔防治团队找到了几个行之有效的系统方法。

1、基础:分要素

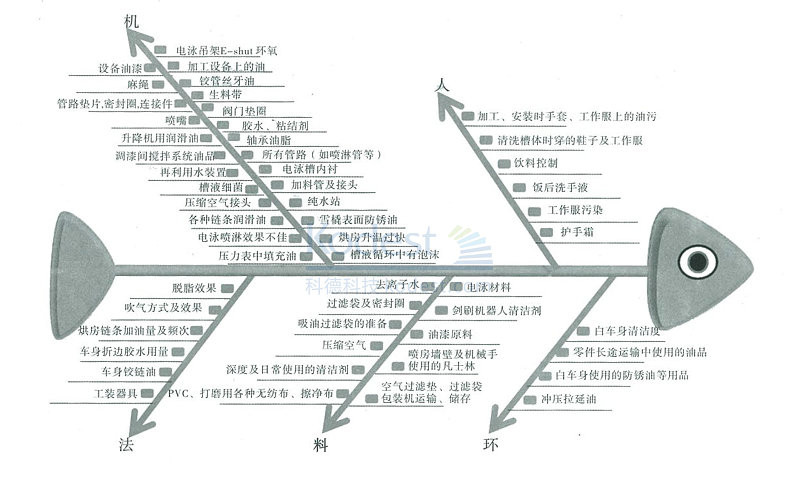

通过“4M1E”五个角度对产生缩孔的原因分类,并编制鱼骨图。也就是从人、机、料、法、环五个方面进行着手,通过过往经验、头脑风暴、现状调查等方式,找到产生缩孔的因素,并进行全面分类。

通过这样的方法,明确了分析的方向,并通过定期会议的形式,组织各专业人员进行复盘总结,丰富五个环节的控制内容,依靠团队的力量建立缩孔影响因素的控制脉络。需要注意的是,不仅需要根据实际情况的变化,不断地对鱼骨图进行更新,而且对于不同现场,缩孔的影响因素也存在差异,需要根据以往经验以及现场实际情况,对该图进行增减优化,从而达到最好的使用效果。一份适应现场的缩孔影响因素鱼骨图是缩孔事前管理的基础。

缩孔影响因素鱼骨图

2、过程:分阶段

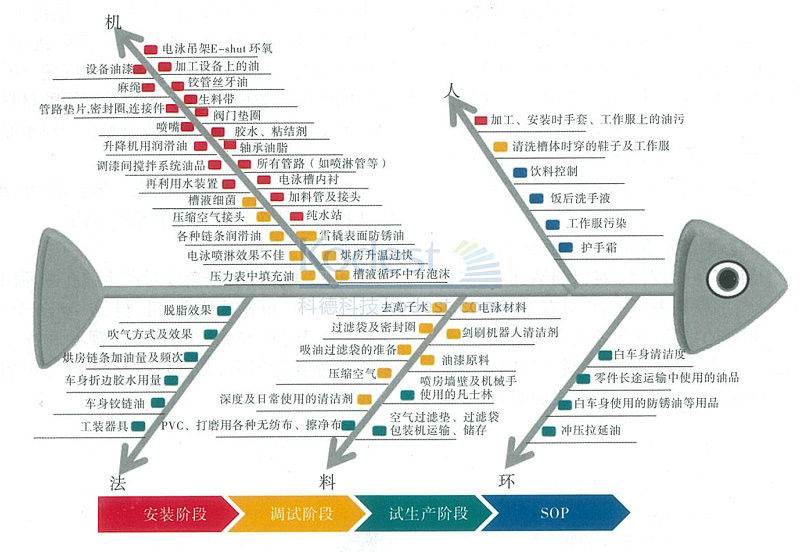

明确了现场缩孔的影响因素,接下来就需要着手对各个控制点进行确认、排查。新涂装车间从规划到投产的漫长周期中,缩孔事前管理不是一成不变的,更不是一蹴而就的,需要根据车间运行的阶段进行有重点的管理。因此,我们将缩孔影响因素的事前管理划分为了4个阶段,如下图所示。

阶段划分后的缩孔影响因素鱼骨图

首先是土建及设备安装阶段,影响因素以红色方框进行标识。这个阶段主要是对设备安装材料进行缩孔检测,包括土建、设备安装、设备辅助施工用到的所有耗材,防止污染源扎根车间;

第二是设备调试阶段,影响因素以黄色方框进行标识。这个阶段主要是对设备调试材料进行缩孔检测,包括设备运行、保养用材料、能源、工艺材料等,避免车间环境受到二次污染;

第三是试生产阶段,影响因素以绿色方框进行标识。这个阶段要是对生产工艺、辅料、器具等进行深入检测,为批量生产做好准备;

最后是批量生产阶段,影响因素以蓝色方框进行标识。这个阶段主要是员工管理,预防污染的人为带入。

分阶段的方法,不仅明确了不同时间段工作的重点,避免了无效因素的干扰,同时有利于团队集中力量突破控制难点,找到管理环节的短板,迅速提升缩孔管理水平。

3、效果:分重点

各阶段的工作重点清晰以后,我们开始集中力量突破重点问题。

3.1、土建及设备安装阶段

根据设备、材料的入场时间制定缩孔监测计划。同时,每天召开缩孔控制小组会议,与会人包括质量部门、规划部门、各个设备厂家负责人及工艺材料厂家负责人。由设备厂家提供每天的新增安装材料,由工艺材料厂家负责汇报上次提交材料的缩孔检测结果,并安排新增安装材料的检测,从而有计划化地完成涂装车间内所有物质的缩孔预防检测。

以笔者所在车间为例,缩孔检测土建及设备材料共175项,不合格材料41项,占比达41.23%。所有问题材料在阶段结束后均完成更换或优化,确保不把问题的种子埋在涂装车间。

3.2、设备调试阶段

安装阶段的良好基础,需要在调试阶段进行巩固。

在这个阶段,控制的难点其实是在涂装车间外部,首当其冲的便是压缩空气。设备运行需要其作为动力,油漆工艺需要其作为媒介,如果压缩空气受到污染,缩孔将是无孔不入。

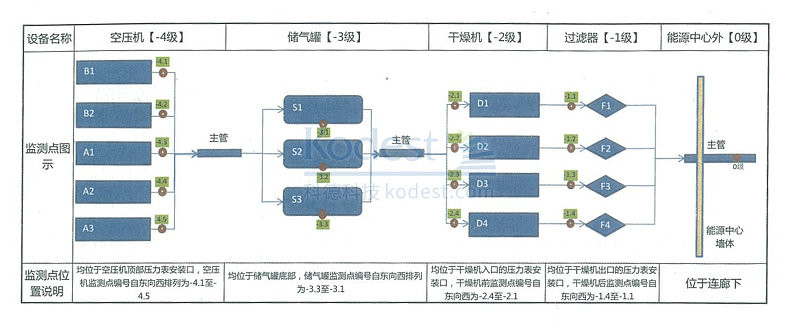

经过讨论,我们确定了“追本溯源,分级治理”的方针。首先,从厂区空压机组的调试着手,源头上控制压缩空气的洁净度。为此,深入压缩空气生产站房,了解压缩空气生产工艺,帮助现场技术人员建立压缩空化分级网络,确定关键检测点(见下图),并通过大量的数据建立起评判标准。

压缩空气设备分级及监测点设置

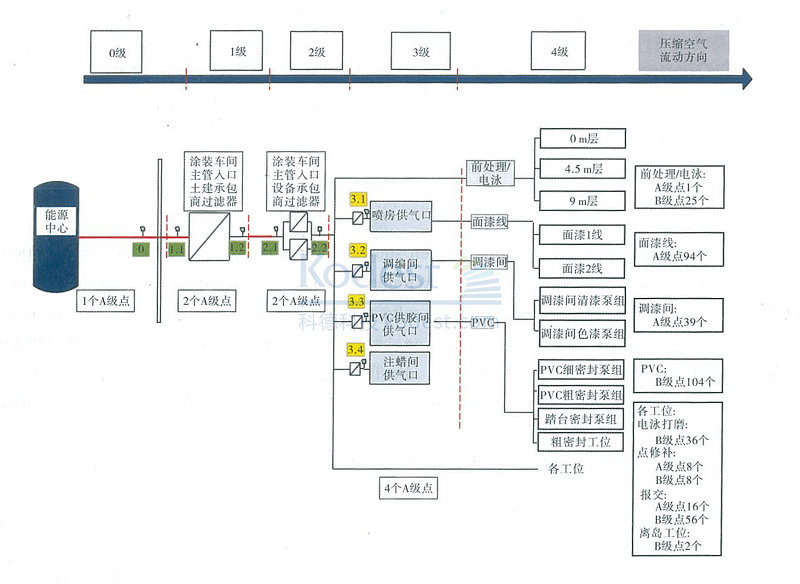

其次,在涂装车间内部,从车间管路入口着手,爬管道,查图纸,确定检测点397个,涵盖车间的各个区域,并依据过滤器的安装位置进行分级,如下图所示。

涂装车间设备分级监测点设置

最后,通过记录各点缩孔试验结果,形成日常记录表,进行对策措施验证及日常监控,尤其是对于重要监测点的日常监控,如果能形成趋势图进行持续监控,必将保证压缩空气质量的稳定,为设备调试的正常进行保驾护航。

3.3、试生产阶段

进入试生产阶段,项目车开始陆续进入车间。车身的洁净度成为涂膜缩孔的控制重点,不仅仅是在涂装工艺上对涂膜质量进行保证,更需要白车身提供部门的支持。这主要包括3个方面:冲压车间拉延用油的种类及用量;外购金属件防锈油的种类及用量;车身车间零件上线前,零件清洁度的控制。

(1)冲压车间拉延用油

在设备调试期间,我们到冲压车间对各类拉延用油进行了取样检测,将确认合格的产品反馈给冲压车间进行使用。同时,联合冲压技术人员,分析拉延用油的喷涂工艺,对拉延形变较大的区域保持较高的油量,对拉延形变较小的区域采用减少喷涂面积及油量的方式进行优化,不仅降低了缩孔风险,同时减少拉延用油成本,实现了油品管理的双赢。

(2)外购金属件防锈油

除了车身外板,大部分金属零件都是外购件,外购件在各个供应商的车间进行生产,用油控制标准千差万别,难以监控。在物流同事的帮助下,我们召开了外购件质量控制会议。与各零件供应商共同商讨防锈油使用方法及标准。同时,笔者也多次到外购件厂家生产现场,对防锈油的使用方式进行规范和监督,在保证零件防锈性能的前提下,最大减少油品对涂膜缩孔产生的影响。

(3)白车身清洁度

控制好了零件污染的入口,我们对白车身生产的过程同样进行了优化与监控。在焊装车间,对比其他量产工厂涂装车间的白车身油污状态,学习油污控制方式,如零件摆放的姿势、料架的设计等,与焊装工程师一道提升车身各处的清洁度。更重要的是,对车身工艺的了解也为涂装车间工艺优化找到更多思路。

三、结语

在涂装车间,造成缩孔的因素多,分析起来时间长,事前管理是最有效的办法。事前管理工作不仅需要对容易造成缩孔的因素进行排除,还需要在人、机、料、法、环五个方面做到事无巨细,防止新增风险的出现。本文系统地归纳了缩孔事前管理方法与经验,目的就是在管理缩孔时做到面面俱到,治理缩孔时做到心中有数、标本兼治,这样才能保证生产的顺利进行。

广东科德环保科技股份有限公司(证券简称:科德科技,证券代码:838020)成立于1993年,是一家电泳涂料研发生产及销售、涂装设备设计及制造、水性工业面漆研发及销售于一体的综合型高新科技企业。目前拥有三大生产基地,厂房面积超过50000平方米,年设计产能超过60000吨。

科德科技多年来一直秉承 “科技创未来,德誉赢天下” 的宗旨,不断进行产品的开发和服务的创新,先后开发出八代电泳涂料产品,特别是“底面合一”、“低温固化”等新电泳漆产品,填补了国内的多项空白,多项产品的性能和品质达到了国际水平。环氧电泳漆产品被广泛应用于轻工、农业机械、工程机械、摩托车、汽车配件、家用电器、建材等金属元件的防腐与装饰。

0757-26382347/13380287549