2023-03-03

摘要:对E车型在涂装过程中产生的电泳流痕问题进行了调查分析和验证,并采取了相应的控制措施,最终降低了E车型电泳流痕单车缺陷数。

随着汽车行业的改革,新能源汽车需求越来越大,客户对新能源汽车的品质要求也越来越高。汽车的外观作为客户首先的关注点,也越来越被重视。涂装的目的就是使汽车具有优良的耐蚀性和高装饰性外观,以延长其使用寿命,提高其商品价值。电泳作为汽车涂装的关键工序,为汽车提供了良好的附着力和耐腐蚀性能。电泳质量的好坏直接影响汽车的使用寿命。电泳流痕是汽车涂装的常见缺陷,为防止电泳流痕对漆膜外观造成影响,需要对产生流痕的部位进行打磨,这不仅增大了工作量,增加了生产成本,而且在打磨过程中对电泳漆膜的破坏还会影响打磨部位的防腐能力,即使点补防锈漆也不能达到原来的防腐水平,这将带来车身早期锈蚀的风险。

E 车型车身有多处电泳流痕是影响电泳打磨输出的关键因素。本文针对此问题进行分析研究,寻找解决电泳流痕的有效措施,消除或降低电泳流痕的前位问题,以期降低此单车缺陷数。

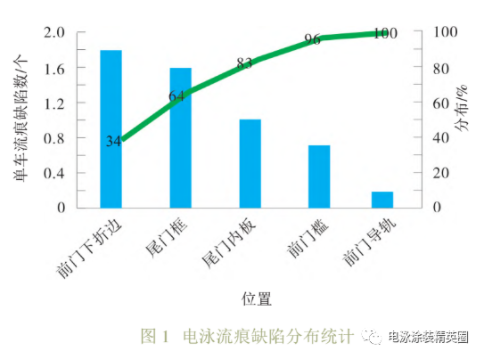

从2021年1月项目开始,涂装车间E车型车身上有多处流痕,电泳流痕单车缺陷数达 5.3 个,主要集中在前门下折边、尾门框和尾门内板等部位,占比83%,严重影响后工序的质量输出,如图1所示。

因此,缺陷的现状不能满足车间要求,所以我们的目标是降低E 车型电泳流痕单车缺陷数,由 5.3个降低至2.5个(车间指标)。

生产E车型的生产线电泳工艺过程为: 电泳一UF1冲洗一UF2 浸洗一UF3 冲洗一纯水冲洗一电泳沥水一电泳烘干。

电泳流痕又称“二次流痕”,是指在湿膜状态下的电泳漆表面完全正常,但经电泳烘炉烘烤后在车身夹缝结构处的存液流出产生电泳流痕。即因车身包边或钣金搭接的部位存在缝隙,电泳过程中在液体表面张力的的作用下电泳漆进入后会积存在缝隙内,即使经过电泳后清洗也很难清洗完全,此条生产线因成本问题,电泳后只有一道纯水清洗工序,冲洗效果更差,导致清洗不完全,在电泳烘炉烘烤升温过程中液体表面张力受到破坏甚至出现沸腾,夹缝中的电泳漆液流出而产生流痕。因此,要解决流痕问题,要从车身包边、钣金搭接、电泳后冲洗等多个方面综合考虑分析。

3.1 前门下折边流痕

经统计,前门下折边流痕单侧流痕缺陷数高达 0.9个。打磨后严重影响下折边的防腐能力。经生产现场观察发现,纯水冲洗工序,底部缺少2 根喷淋管道,与设计图纸不符,周末停产后,安装底喷管道,底喷管道由3 根增加到5 根,但是,跟踪出车状态,流痕没有改善。

因流痕位于前门下折边包边处,怀疑内板冲洗不到导致,因此在此位置增加射流喷嘴,专门冲洗流痕位置,但是,跟踪出车状态发现,流痕依然没有改善。

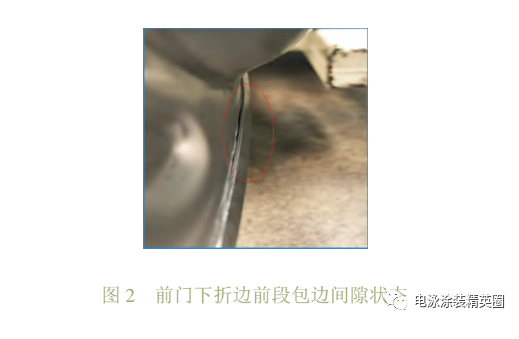

经过前两轮的改善后,团队发现,涂装生产线现场调整效果不佳,因此将目标放在车门本身上面。经观察,流痕主要集中在左右前门下折边前段,此处包边存在明显间隙,可以插入一张白纸。经测量对比发现,前门下折边后段包边间隙<0.08 mm,前门下折边前段包边间隙都在 0.1 mm 以上,根据实际的流痕状态,将原因锁定在前门下折边前段包边间隙上,如图2所示。

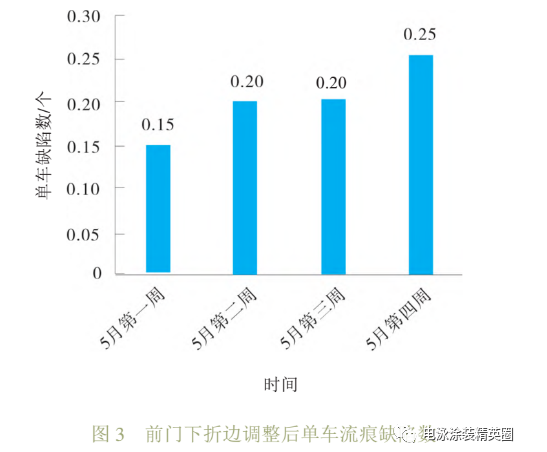

基于上述调查,联合车身和冲压调整包边机,利用停产时间将此处压刀调紧。调整完成后,测量此处的包边间隙在 0.07 mm左右。经过1个月的跟踪,前门下折边流痕缺陷数由1.8 个降低到0.2 个左右,可以接受。至此,前门下折边电泳流痕改善完成,如图 3 所示。

3.2 尾门流痕

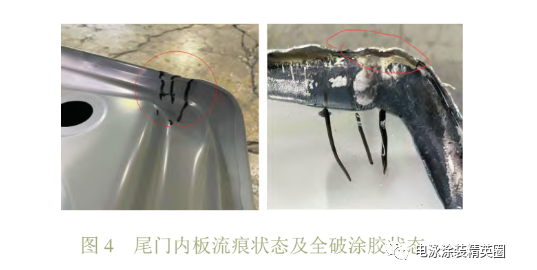

经观察,尾门流痕主要集中在左侧尾门内板上折边凸台位置,单车流痕缺陷数高达1个。而且流痕长度达60 cm,贯穿整个尾门上下,影响极其严重。尾门内板折边胶由人工涂胶,由于上折边造型问题以及涂胶起枪位置问题,左侧涂胶容易跳枪,造成涂胶状态不稳定。根据全破车发现,左侧尾门上折边涂胶不到R角,不满足要求,导致电泳漆积液,最终形成流痕,如图 4所示。

基于上述调查结果,联合车身部门,涂胶时放慢走枪速度,增加此处涂胶量,但是从全破车状态以及最终实车状态来看,效果并不明显。分析原因可能是此处造型问题,内外板在压合过程中导致折边胶偏离,此方案失败。

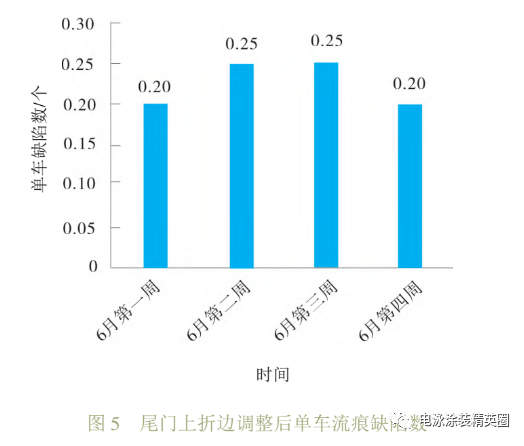

团队开展头脑风暴,如果电泳积液不能消除,也可以让电泳积液流出来解决流痕。因此,决定将此位置间隙适当放大,即不影响整体外观效果,又能减轻流痕。基于以上,联合车身和冲压调整尾门包边机压刀松紧度,将此处间隙放大 0.3 mm,包边厚度由 2.1 mm 提高到2.4 mm左右。经过1个月的数据跟踪,尾门流痕缺陷数降低到 0.2 左右,流痕状态改善明显,可以接受。至此,尾门电泳流痕改善完成,如图 5 所示。

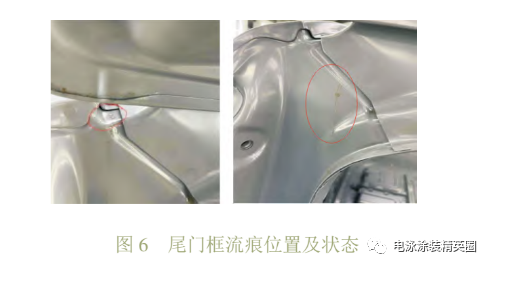

3.3 尾门框流痕

经现场观察统计,尾门框流痕主要有 2 处,一处是顶盖流水槽后端流出,另一处是尾门框焊缝流出,单车流痕缺陷数高达 1.6个,其中顶盖流水槽后端流痕 0.6个,尾门框焊缝流痕1个,如图 6 所示。

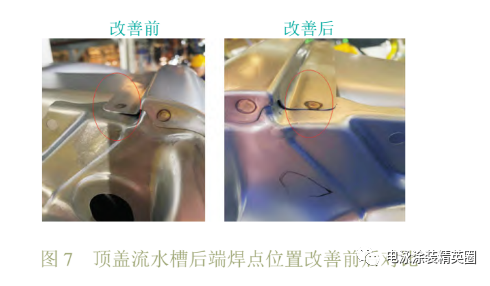

3.3.1 顶盖流水槽后端流痕

因侧围与顶盖为拼装后焊接,顶盖流水槽与侧围拼接缝没有涂胶,拼接焊缝存在间隙,导致此处存液形成流痕。为减少此处间隙,调整焊接固定工装,将末端焊点后移8 mm,改善后流痕降低 50%,由0.6个降到到0.3 个,如图7所示。

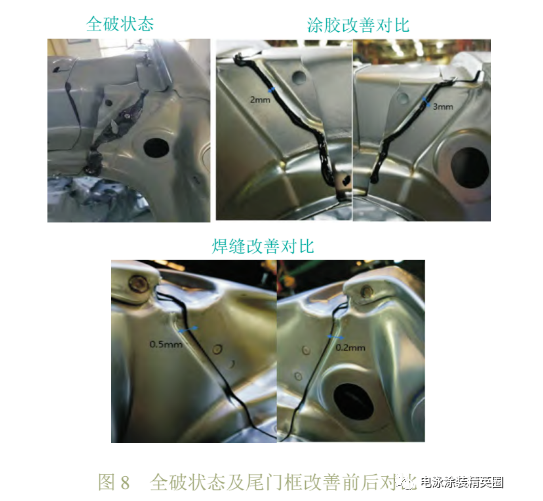

3.3.2尾门框焊缝流痕

此处全破时发现涂胶未全部充满焊缝,根据现场实际情况,采取了以下措施:1) 增加此处焊缝涂胶,改善前尾门框涂胶直径 2 mm,通过放慢涂胶速度,增加尾门框的涂胶量,改善后尾门框涂胶直径 3 mm,焊缝充满胶。2)通过零件敲击,减少尾门框间隙,由0.5 mm下降到0.2 mm,尾门框流痕单车缺陷数由1个下降到0.6个,如图8所示。

至此,尾门框流痕整体改善完成。单车流痕缺陷数由 1.6个下降到0.9个左右。虽然流痕缺陷数下降不明显,但是整体流痕状态减轻,而且也能达到车间指标,基于成本考虑,改善完成。跟踪 1个月的数据,E 车型单车电泳流痕缺陷数由 5.3 个下降到2.3个,目标达成。

4.1 硬性收益

E 车型单车流痕缺陷数由 5.3 个降低到2.3个,砂纸、擦净布等辅料的用量减少,同时停线时间也减少。

1)减少使用砂纸擦净布节约金额为:((0.58-0.52)张/台 x1.06 元/张 +(0.59 -0.54) 张/台 x0.94 元/张)x150 000 台=1.7 万元/a。

2)减少停线时间节约金额为:(2 min/h x 10h x 22d x12月/60 min/h) x58 元/h/人x10 人=5.1 万元/a。

注:E车型2021年全年计划产量约150 000 台工段共 10 人。

1.7+5.1=6.8 万元/a,即项目收益=68 000 元/a。

4.2 软性收益

1)改善电泳漆膜质量,提升整车防腐能力; 减少员工工作量,降低成本。

2)项目团队使用多种质量工具分析和解决问题,锻炼了能力。

电泳流痕问题是汽车涂装的最常见缺陷之一,也是最难解决的问题之一,对于电泳流痕的解决需要系统化深入分析,要求涂装车间联合冲压、车身以及产品设计部门共同协作,寻求解决流痕的方式方法。对于一条成熟的生产线,只从涂装工艺方面去解决电泳流痕问题空间不大,还是要从产品结构、包边、焊点、涂胶等多角度出发去寻求解决方法。但是,新车型量产后,模具和结构等的更改非常困难,只能进行小的改进,以期达到改善效果。因此,在项目初期,要尽可能地去发现问题,不仅可以最大化地解决问题,同时也可以减少成本的投入。

另外,现场问题解决时,数据统计很关键,从数据中去发现问题点,有时更容易找到问题解决的方向。所以,解决现场问题,一定要从现场中来,到现场中去。

0757-26382347/13380287549